Analisi del prodotto

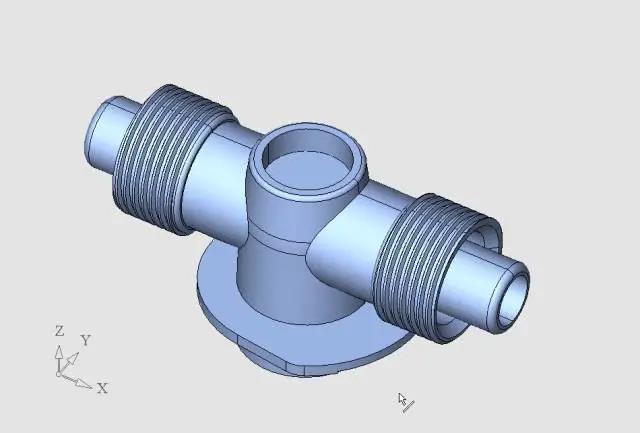

Questo prodotto è una valvola di ritegno utilizzata negli scaldacqua solari. Il materiale è POM. Vedere la figura sottostante per il suo aspetto.

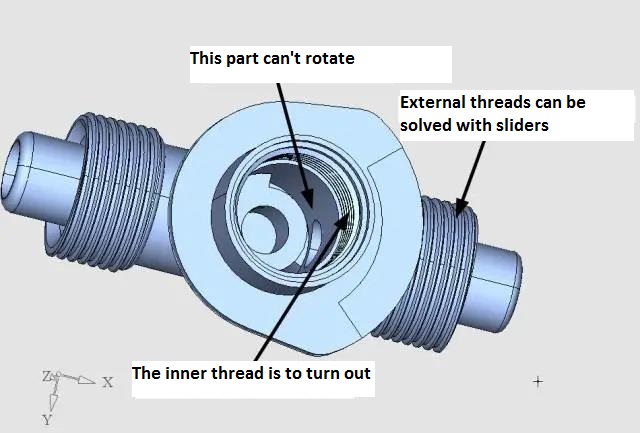

Come potete vedere dall'immagine qui sopra, il prodotto presenta delle filettature all'esterno. Non è un'operazione complicata. Sul retro sono presenti delle filettature interne e la parte centrale non è girevole, come mostrato di seguito.

La sformatura del prodotto sembra essere difficile perché la parte centrale della filettatura interna non può essere tornita, ma deve essere tornita meccanicamente, e la parte centrale del prodotto è più spessa, e la parte centrale della filettatura interna deve essere raffreddata. Questi due requisiti sembrano contraddirsi a vicenda. Si tratta di un stampo a iniezione Con una tipica struttura di trazione del nucleo rotante filettato, ma la parte centrale della parte rotante deve essere non rotante e la parte non rotante deve essere raffreddata. Questo caso rappresenta una grande sfida per il progettista di stampi. Il caso proviene da Green Vitality Industry Co., LTD.

Progettazione del cancello

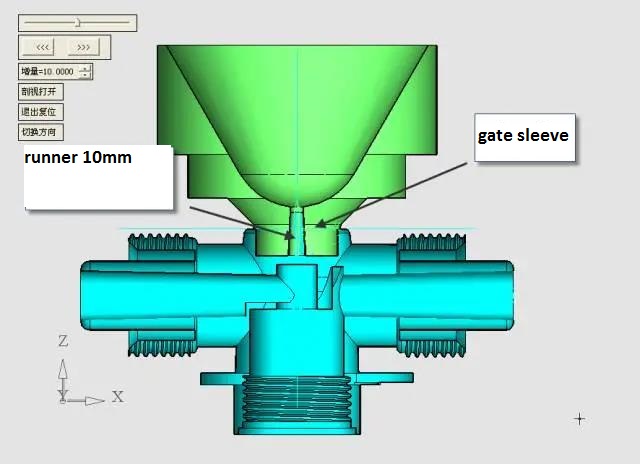

Prima di considerare la struttura dello stampo, è necessario considerare come disporre il punto di iniezione. Poiché il prodotto viene sformato con quattro anime, è difficile realizzare uno stampo con più cavità; l'unica soluzione possibile è quella di realizzare uno stampo con una sola cavità. Tuttavia, la disposizione del punto di iniezione è più complessa; in generale, questo prodotto prevede tre tipi di alimentazione: a canale caldo, a punti e a iniezione diretta. Tuttavia, poiché la macchina per stampaggio a iniezione è relativamente piccola, lo spessore totale dello stampo è limitato. Da questo punto di vista, riteniamo che il punto di iniezione diretta sia preferibile, poiché lo spessore dello stampo è il più piccolo.

L'iniezione diretta è la più semplice, ma dov'è il punto di alimentazione? Poiché i prodotti da stampare hanno una concavità verso il basso, l'iniezione diretta ordinaria sarà difficile da realizzare, il taglio del canale di colata è difficoltoso. Se si rinuncia all'iniezione diretta e si utilizza un'iniezione a punta e un canale caldo, lo stampo sarà molto grande, l'altezza ovviamente irragionevole e anche il costo dello stampo aumenterà notevolmente. Anche la macchina per stampaggio a iniezione dovrà utilizzare un tonnellaggio maggiore, con un conseguente aumento del costo della produzione in serie, quindi è necessario considerare il metodo di iniezione con iniezione diretta. Dopo alcune considerazioni, abbiamo progettato una variante dell'iniezione diretta, come mostrato di seguito.

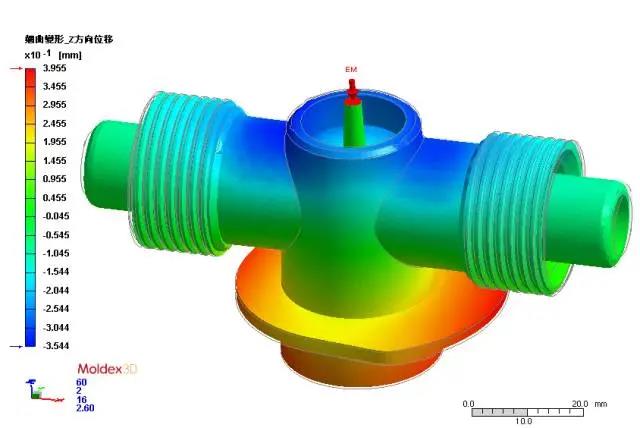

Come si può vedere dalla figura sopra, la sporgenza rotonda con la cavità rotonda nella parte superiore del prodotto stampato è ricavata direttamente da una parte del manicotto del punto di iniezione. In questo modo, la lunghezza totale del punto di iniezione è di 10 mm, l'estremità piccola è di 2,5 mm, l'estremità grande è di 3 mm. In questa fase dello stampaggio a iniezione, la resistenza allo strappo è minima e il punto di iniezione è facile da rimuovere. Grazie al design del punto di iniezione, il lato della cavità dello stampo è notevolmente semplificato. Anche lo spessore del lato della cavità è notevolmente ridotto, adatto alla produzione di macchine per stampaggio a iniezione di piccolo tonnellaggio e fa spazio all'inserto centrale per organizzare un ragionevole meccanismo di sformatura. Dopo l'analisi del flusso dello stampo tramite Moldex 3D, il design del punto di iniezione è molto ragionevole, come mostrato di seguito.

Progettazione del nucleo del filo

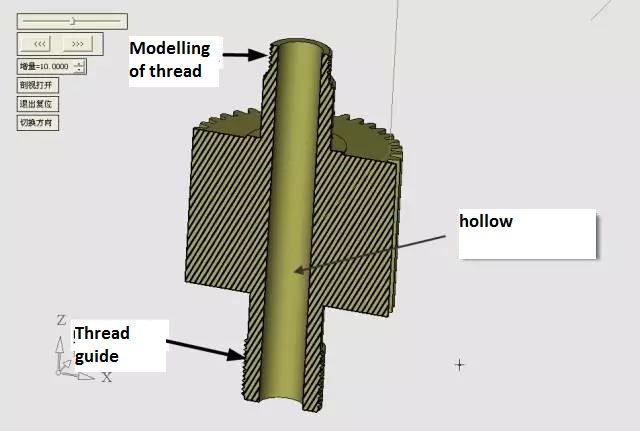

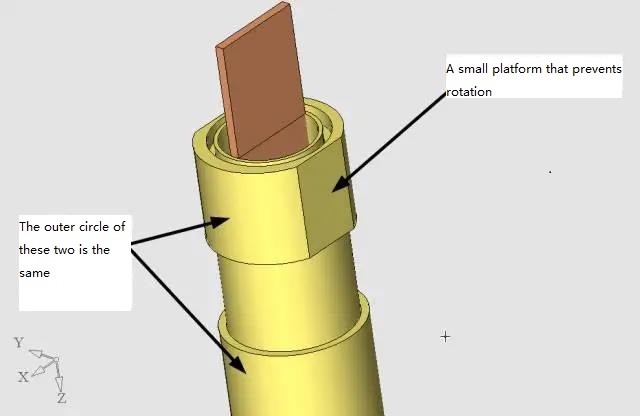

Il nucleo filettato è cavo, per compattare la struttura dello stampo e conferire sufficiente resistenza al nucleo filettato, abbiamo realizzato l'ingranaggio e il nucleo filettato in un unico pezzo, l'altra estremità del nucleo filettato ha una filettatura guida, il passo e la modellazione del passo del filo sono costanti, vedere la figura seguente.

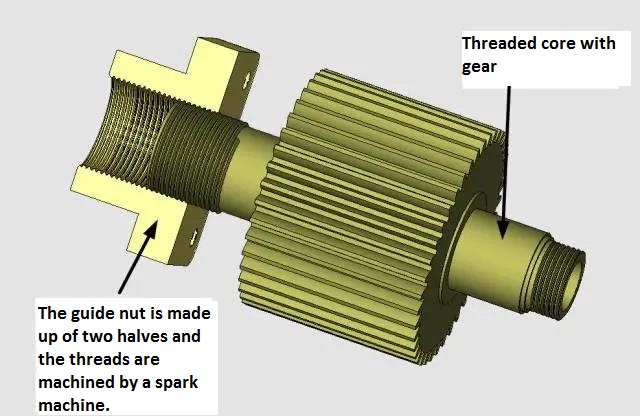

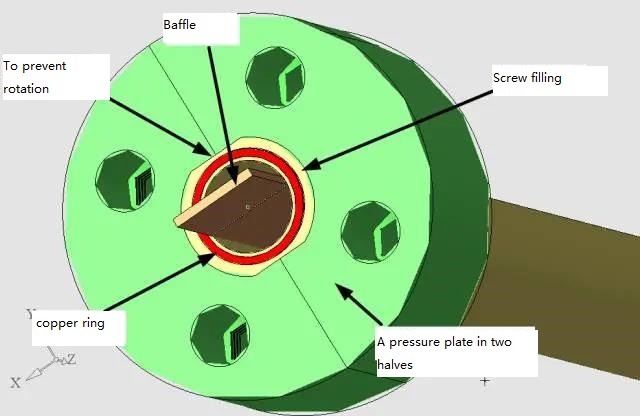

Le filettature guidate sono dotate di dadi personalizzati. Quando l'ingranaggio del nucleo filettato viene azionato, la filettatura della vite guida sul nucleo filettato ruota contemporaneamente, facendo ruotare il nucleo filettato all'indietro. Poiché il dado ha una durezza ragionevole di HRC48 ~ 52, con questo tipo di durezza, la lavorazione della filettatura interna è difficile. Per facilitare la lavorazione e l'assemblaggio, realizziamo questo dado che può essere diviso in due metà. Dopo la finitura, le due metà vengono installate nei fori corrispondenti per formare un intero. I dadi sono realizzati in CrWMn, come mostrato di seguito.

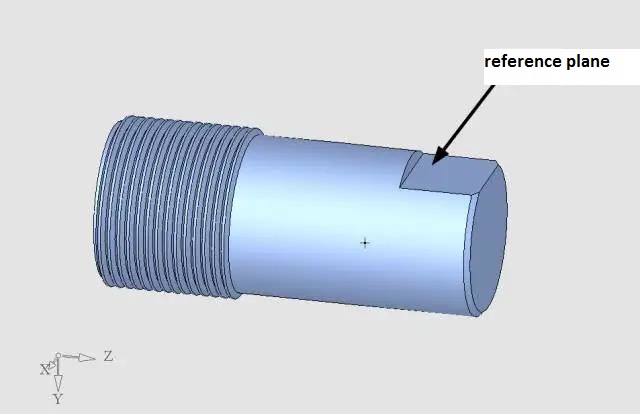

Le filettature vengono lavorate con elettrodi. Gli elettrodi delle filettature dei dadi vengono lavorati da un tornio CNC. L'estremità fissa dell'elettrodo fresa una superficie di riferimento e, una volta lavorata metà del dado, l'elettrodo viene invertito e quindi marcato al centro, quindi viene lavorata l'altra metà del dado, come mostrato nella figura sottostante.

Il principio di azione dell'intero stampo

La sformatura di questo stampo non è semplice da capire, vediamo di spiegarvela.

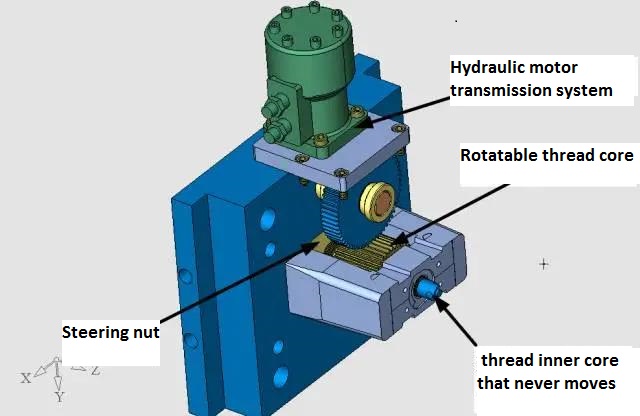

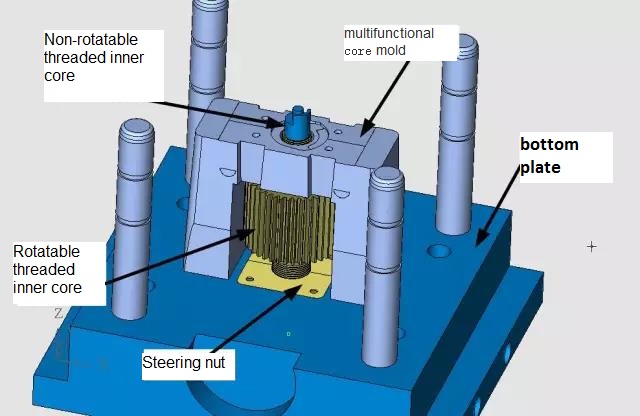

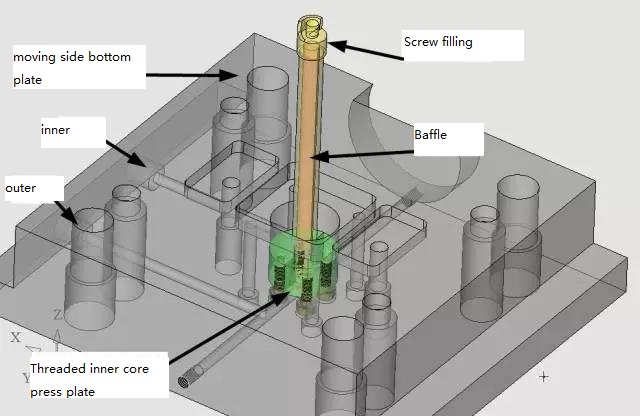

Prima di aprire lo stampo, il nucleo filettato viene azionato dal motore idraulico per ruotare e muoversi lungo il dado guida, separando questa parte del filetto dal prodotto. In questa fase, il nucleo filettato interno non si muove, poiché la sua testa è un corpo non rotante, come mostrato di seguito.

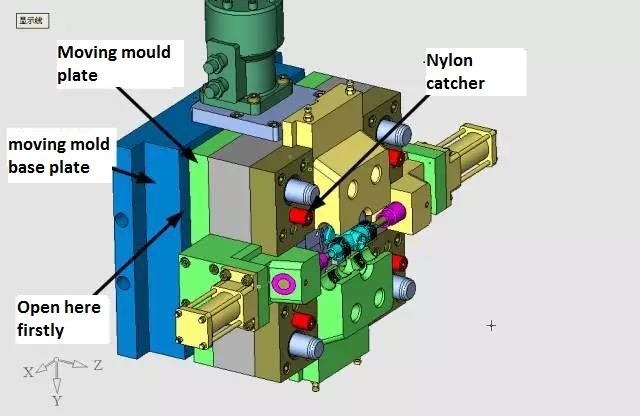

Per la seconda azione, il cuscinetto dello stampo mobile e la piastra inferiore dello stampo mobile vengono prima separati di 15 mm, come mostrato nella figura sottostante.

Nella figura sopra, si può vedere che la parte filettata dell'anima filettata è stata estrusa. Poiché il chiodo di trazione in nylon è posizionato sulla superficie di separazione, la superficie di separazione principale non viene aperta all'apertura dello stampo, ma di 15 mm tra la piastra inferiore dello stampo mobile e la piastra inferiore dello stampo mobile. A questo punto, i 4 cursori sono ancora strettamente avvolti attorno al prodotto e si muovono in avanti di 15 mm insieme, staccando la parte non rotante dell'anima interna filettata. La superficie di separazione principale viene quindi aperta e i due cursori grandi vengono separati dall'azione della colonna guida smussata.

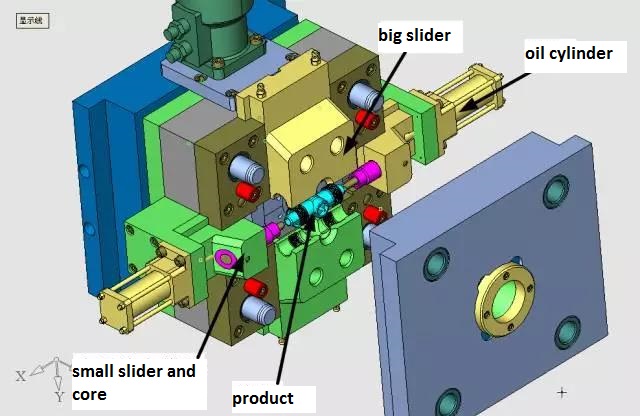

La terza azione consiste nel fatto che i cilindri idraulici sui due lati dello stampo estraggono il nucleo dello stampo dai due lati, come mostrato nella figura sottostante.

Poiché l'apertura dello stampo per la prima volta è di soli 15 mm, il prodotto è stato rilasciato dal nucleo interno della filettatura, ma alcune parti del nucleo interno della filettatura si estendono al centro del prodotto. Questo farà sì che il cursore si separi quando il prodotto non si attacca al cursore. Se la seconda azione è molto più aperta, in modo che il nucleo interno della filettatura non ruoti completamente, il prodotto potrebbe essere nel cilindro tirando i due lati del nucleo. Con il movimento del nucleo, ovvero se il prodotto si attacca al nucleo, il manipolatore non riesce a agganciarlo. La quarta azione consiste nell'estrarre il prodotto con il manipolatore. Tutti e quattro i movimenti sono continui.

Il design dello stampo centrale

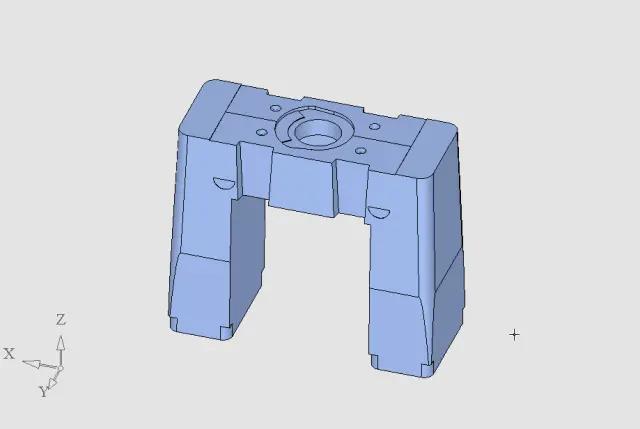

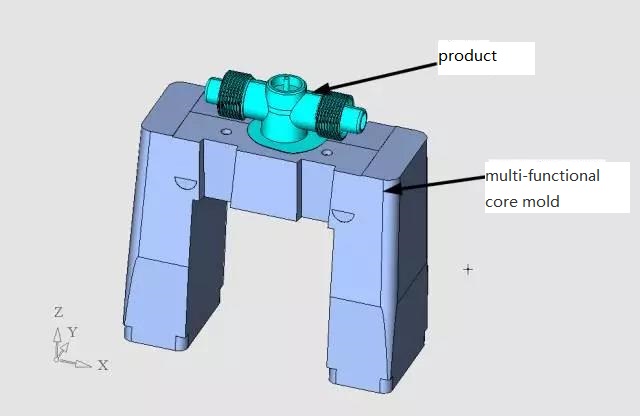

Il fulcro dell'idea di questo stampo è lo stampo centrale. Quando parliamo di stampo centrale, non intendiamo l'intera parte mobile dello stampo, ma una singola parte. Non abbiamo mai visto prima, non abbiamo mai progettato una parte del genere, non è uno stampo mobile, ma partecipa allo stampaggio, è il nucleo delle parti strutturali dello stampo. Non sappiamo come chiamarlo, ma questa è un'"idea fantastica". Lo chiamiamo abbreviato "stampo centrale multifunzionale". La sua forma ricorda un po' l'Arco di Trionfo francese, che simboleggia la vittoria di questo stampo, come mostrato nell'immagine qui sotto.

Il suo assemblaggio nello stampo mobile avviene in questo modo, come mostrato nella figura sottostante.

Perché questo stampo centrale lo chiamiamo stampo centrale multifunzione? Vediamo quante funzioni ha.

1. modellazioneUna parte dello stampo centrale è destinata alla modellazione. Il fondo del prodotto è costituito da questo stampo centrale multifunzionale, come mostrato nella figura seguente.

3. Posizionare e limitare i quattro cursori, come mostrato nell'immagine sottostante.

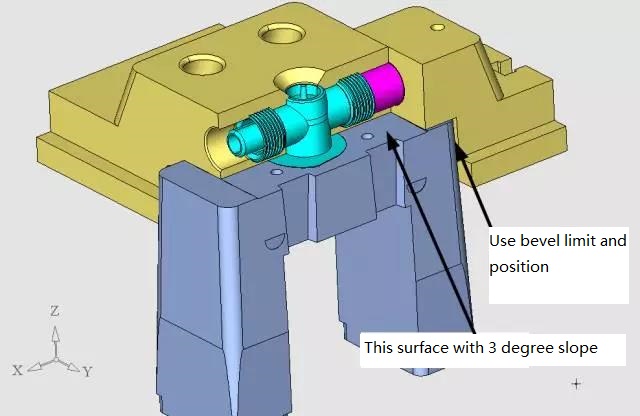

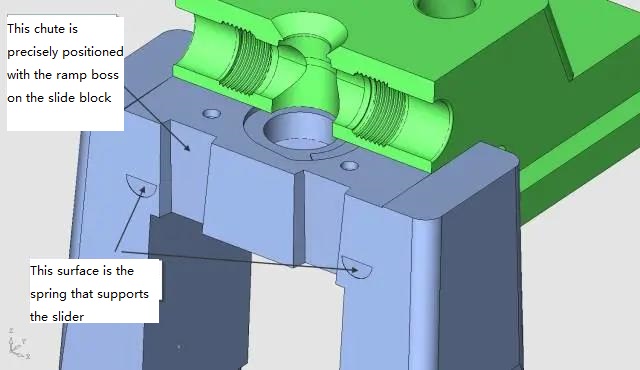

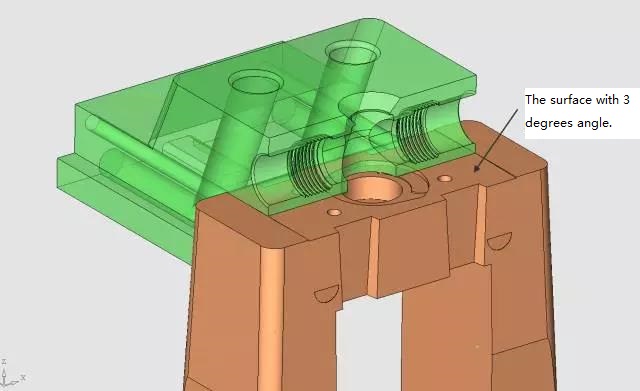

Come accennato in precedenza, nella seconda fase dello stampo, il modello attivo e la piastra inferiore dello stampo mobile saranno separati di 15 mm. A questo punto, il sottostampo multifunzione viene posizionato sul modello attivo sulla piastra inferiore dello stampo mobile, ovvero, in questa fase, il cursore verrà separato dal sottostampo multifunzione di 15 mm. Quando lo stampo viene chiuso, il cursore dovrebbe tornare allo stampo multifunzionale, il che richiede un posizionamento preciso tra il cursore e lo stampo multifunzionale, che deve essere inclinato su 3 lati. Abbiamo progettato 4 scanalature inclinate sullo stampo multifunzionale, come mostrato nell'immagine sottostante.

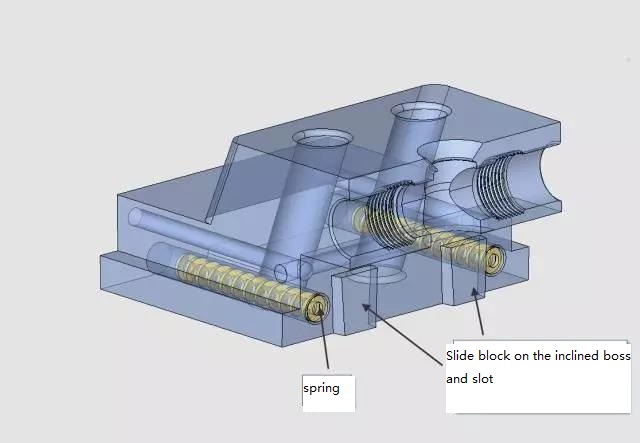

Come mostrato nella figura sottostante, sul cursore sono presenti anche dei blocchi convessi obliqui.

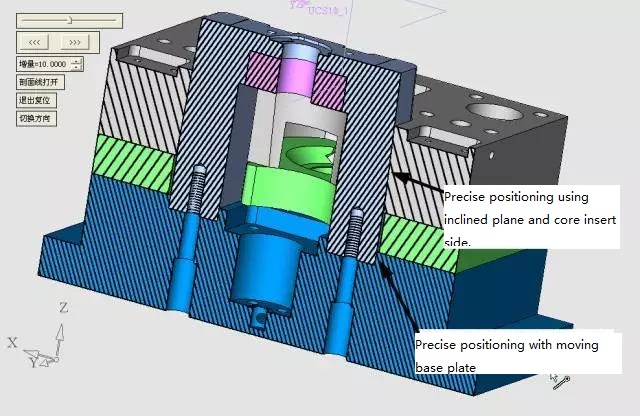

4. Il posizionamento preciso del modello mobile e della piastra di base dello stampo mobile è illustrato nella figura seguente.

Come si può vedere dall'immagine sopra, lo stampo mobile dinamico e la piastra di base dello stampo mobile dinamico sono necessari per un posizionamento accurato, ma lo stampo del secondo movimento, lo stampo mobile dinamico e la piastra di base dello stampo mobile dinamico sono distanti 15 mm, quindi abbiamo posizionato lo stampo multifunzione vicino alla base dello stampo centrale, progettato con una pendenza e lo stampo mobile dinamico all'interno del piano inclinato, garantendo precisione già durante il serraggio e il posizionamento preciso. Inoltre, non c'è attrito con lo stampo centrale multifunzione quando lo stampo mobile è separato.

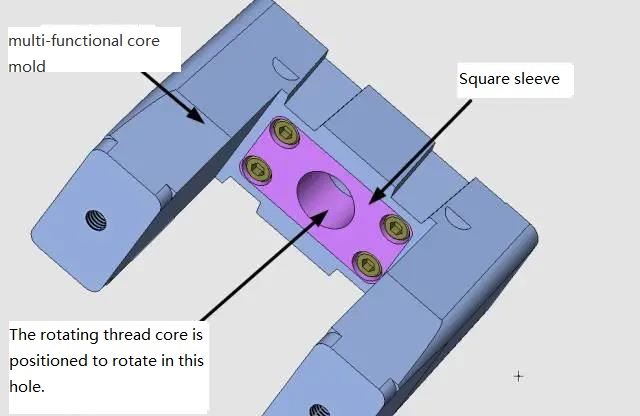

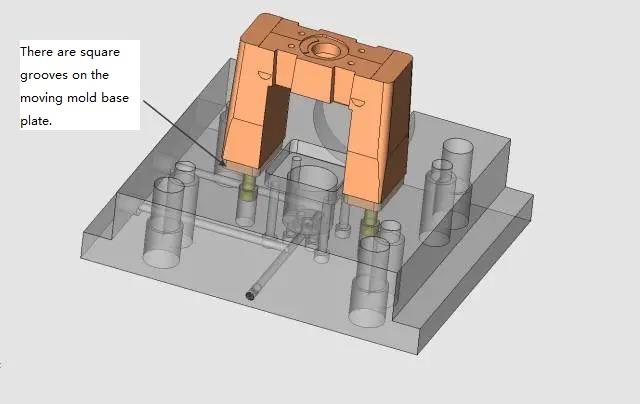

Lo stampo multifunzionale è fissato sulla piastra inferiore dello stampo mobile, come mostrato di seguito.

Come si può vedere dalla figura sopra, la scanalatura quadrata sulla piastra inferiore dello stampo mobile e i due quadrati sul fondo dello stampo centrale multifunzionale sono abbinati con precisione, in modo da garantire il coordinamento preciso tra ciascuna parte dell'intero stampo mobile e quando lo stampo mobile attivo è separato di 15 mm, non si verificano perdite di stampo causate dall'attrito.

5. Stampo multifunzionale e fondo scorrevole, vedere l'immagine qui sotto.

Come si può vedere nella figura sopra, la superficie di giunzione tra la superficie inferiore del cursore e la parte superiore dello stampo multifunzionale è inclinata di 3°. Questo è un dettaglio molto importante. La superficie inferiore del cursore è sagomata; se non c'è inclinazione, la superficie di giunzione si usurerà rapidamente, causando sbavature sul prodotto.

Perché si usura così rapidamente? Il motivo è molto semplice: il bloccaggio del blocco scorrevole avviene tramite il blocco di bloccaggio sullo stampo fisso, che si aggancia alla superficie inclinata del blocco scorrevole quando lo stampo viene compresso. La pressione verso il basso esercitata sulla forza di estrusione genera un effetto di attrito tra la parte inferiore del blocco scorrevole e la parte superiore dello stampo multifunzione. Se la direzione opposta e il movimento sono paralleli, si crea attrito. Poiché l'entità della forza di attrito è determinata dalla pressione positiva e dal coefficiente di attrito, questo è dovuto alla conversione della forza di serraggio della macchina per stampaggio a iniezione. La pressione prodotta dalla forza di attrito è molto elevata, quindi in questo caso l'usura della superficie inferiore del cursore e dello stampo multifunzione sarà rapida.

Ora progettiamo la pendenza opposta, la situazione è completamente diversa, nel processo di movimento del cursore, l'opposto è vuoto, solo nell'ultimo momento del bloccaggio della macchina per stampaggio a iniezione, l'opposto è stato incontrato, se lo stampo è preciso, lascia che l'opposto lasci 0,008 mm, usato per esaurire, è meglio, può evitare completamente l'usura.

Da tutto ciò si può osservare che il ruolo dello stampo multifunzionale nell'intero stampo è molto importante.

Progettazione del nucleo interno filettato

Il nucleo interno del filo non può ruotare. Viene sformato dal movimento relativo dello stampo mobile e della piastra inferiore dello stampo mobile. La forza è generata dal chiodo in nylon. È fissato alla piastra inferiore dello stampo mobile, poiché la parte del prodotto rivolta verso il nucleo interno filettato è molto spessa, quindi il nucleo interno filettato deve essere adeguatamente raffreddato. Ecco come lo abbiamo progettato. Vedi l'immagine qui sotto.

Per facilitare il montaggio, la piastra di pressione del nucleo interno filettato è divisa in due metà, fissate da 4 viti a testa esagonale interna. Per impedire la rotazione interna della filettatura, i gradini dell'estremità finale sono realizzati in due piccoli piani, come mostrato di seguito.

Come si può vedere dalla figura sopra, la parte inferiore del nucleo interno del filetto è progettata per un facile assemblaggio, il diametro della seconda sezione del cerchio esterno è coerente, altrimenti non può essere passato attraverso il nucleo del filetto, quindi la posizione della parte inferiore del nucleo interno del filetto è molto stretta, la disposizione dell'anello di tenuta di tipo "O" è molto problematica, qui progettiamo un anello di tenuta in rame, vedere la figura seguente.

L'anello di tenuta in rame è un valido strumento a questo scopo. È più alto di 0,1 mm rispetto alla parte inferiore del nucleo interno filettato e funge da guarnizione quando la vite viene serrata.

Design con cursore grande

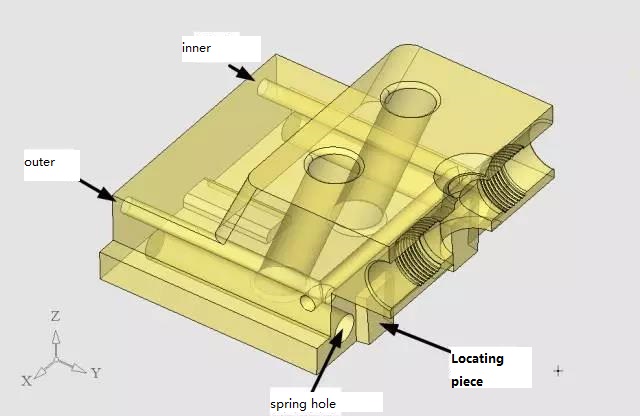

Di seguito è illustrato il design del cursore grande.

Il design del cursore grande è tradizionale, ma abbiamo inserito due blocchi di posizionamento, originali ma comunque riciclati. Il tutto è inserito in uno stampo centrale multifunzionale che consente un posizionamento preciso e riduce l'attrito tra il cursore grande e la pista.

Come accennato in precedenza, la piastra inferiore dello stampo mobile e lo stampo mobile, a causa dell'azione del chiodo in nylon, saranno separati di 15 mm e tutto il cursore sarà disposto nello stampo mobile, vale a dire che c'è un movimento relativo di 15 mm tra il cursore e lo stampo centrale multifunzionale prima dell'apertura dello stampo. Quindi, l'angolo di sformo del blocco di posizionamento sul cursore è piccolo nella parte inferiore e grande in quella superiore.

Design di trazione del nucleo del cursore piccolo

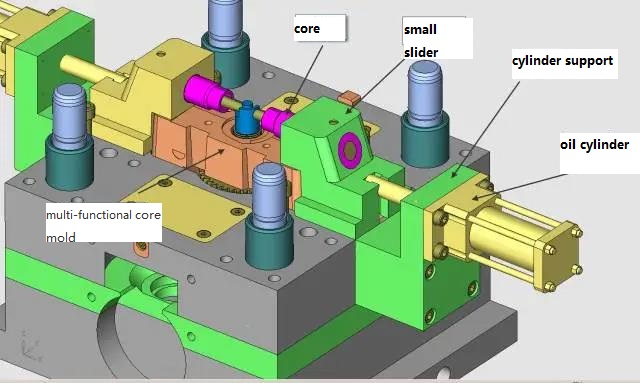

Il piccolo cursore viene tirato dal cilindro, come mostrato nell'immagine sottostante.

Come si può vedere dalla figura sopra, il nucleo è azionato da un piccolo cursore, e il piccolo cursore è tirato dal cilindro montato sulla cremagliera del cilindro, il che è relativamente semplice e tradizionale.

Progettazione del meccanismo di trasmissione per l'estrazione del nucleo rotante

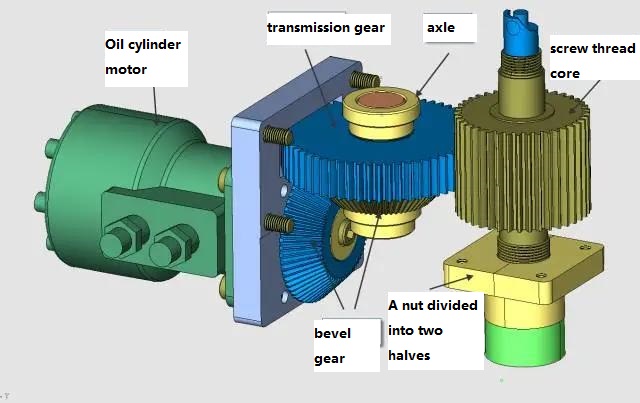

La progettazione del meccanismo di trasmissione della rotazione del filo mediante trazione del nucleo è illustrata nella figura sottostante.

Come si può vedere nell'immagine sopra, il motore a olio è azionato da una coppia di ingranaggi conici, uno conico e l'altro coassiale, un ingranaggio di trasmissione sul nucleo filettato, che fa ruotare il nucleo filettato. Grazie all'estremità inferiore della guida filettata del nucleo filettato, il passo della vite di guida e il passo (che determinano il tasso di restringimento) sul prodotto sono costanti, quindi la parte filettata della forma sul nucleo filettato uscirà dal prodotto. L'ingranaggio sul nucleo filettato è più spesso perché si muove su e giù.

Riepilogo dei punti salienti di questo caso:

1. Il nucleo filettato non ruota il nucleo (nucleo filettato) e il suo design è molto caratteristico, in particolare il suo metodo di fissaggio è molto buono, così come la funzione di controllo. Anche l'anello di tenuta in rame sul retro del nucleo interno filettato è di grande valore pratico.

2. L'estremità inferiore del nucleo filettato è divisa in due metà del dado, la pratica è molto pratica, il metodo di lavorazione è molto semplice.