L'avanzamento dello sviluppo dello stampo gioca un ruolo fondamentale nell'avanzamento dell'intero progetto ed è una parte fondamentale della preparazione alla produzione da parte degli OEM. In seguito, dal rilascio dei dati della scocca all'accettazione finale dello stampo, parleremo del processo di sviluppo dello stampo e del controllo dei tempi.

1. Rilasciato il numero di body craft

Il reparto di progettazione della carrozzeria rilascia il modello digitale del prodotto, mentre il reparto di sviluppo ingegneristico esegue la pre-analisi di processo e la previsione dei prezzi (come dati di confronto delle offerte) in base al modello digitale del prodotto, utilizzando poi il modello digitale del processo di carrozzeria per condurre le offerte e la relativa analisi di processo degli stampi. Il processo di offerta non viene trattato in dettaglio in questa sede. Di seguito, una breve presentazione dello sviluppo e della gestione degli stampi a partire dalla calibrazione (ovvero, per determinare la fabbrica degli stampi).

2. Analisi di fattibilità del processo di fabbricazione delle parti della carrozzeria (sviluppatori di stampi e dipartimenti di sviluppo ingegneristico)

Dopo aver ricevuto il modello digitale del processo di realizzazione della carrozzeria, lo sviluppatore dello stampo analizzerà la fattibilità del processo per ogni parte. In linea di principio, la fabbrica di stampi è tenuta a eseguire un'analisi CAE (ovvero un'analisi di simulazione della formabilità delle parti) su tutte le parti di nuova progettazione.

Il ruolo dell'analisi CAE:

Attraverso l'analisi CAE, possiamo osservare in modo più intuitivo il processo di formatura dei materiali dei fogli delle parti;

Ridurre il ciclo di progettazione e analisi dello stampo;

Prevedere la possibilità di muffa;

Adottare il design di ottimizzazione, il limite massimo riduce il consumo di stampi e acciaio, riduce i costi di produzione manifatturiera;

Identificare i potenziali rischi degli stampi e delle parti prima della produzione;

Garantire la razionalità della progettazione dello stampo, ridurre i costi di progettazione;

Analizzando i potenziali problemi dei componenti, lo stabilimento di produzione degli stampi può proporre tempestivamente suggerimenti ragionevoli per modifiche progettuali e promuovere il lavoro di sviluppo in modo più efficiente.

Grazie ai risultati dell'analisi CAE della fabbrica di stampi, il reparto sviluppo può sfruttare appieno l'esperienza maturata nella produzione e nel debugging sul campo per verificare la ragionevolezza dei parametri di processo e dell'integrazione del disegno. Considerando il rischio di pieghe o crepe nei componenti, il reparto sviluppo può proporre tempestivamente soluzioni.

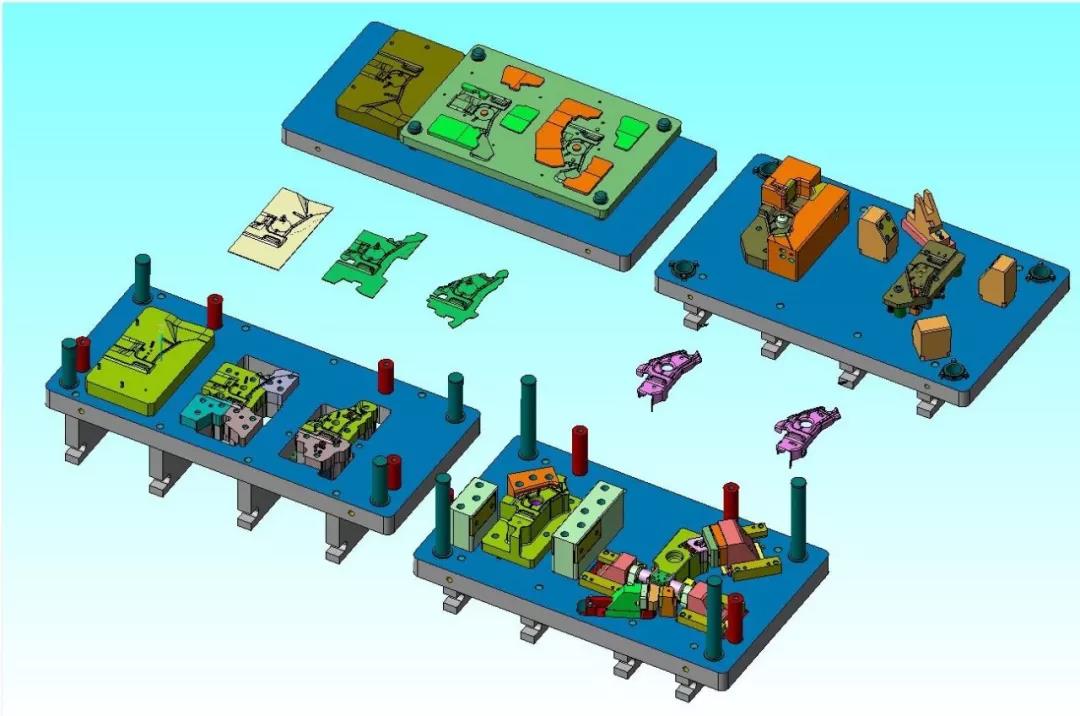

3. Progettazione e controfirma del diagramma DL

La progettazione del disegno dello stampo DL può essere effettuata dopo l'analisi CAE e, nella maggior parte dei casi, può essere eseguita simultaneamente.

La progettazione del diagramma DL è il layout di progettazione, l'analisi e la progettazione del processo di stampaggio, noto anche come diagramma di flusso del processo dello stampo, che include: dimensioni del foglio dei componenti, direzione e angolo di stampaggio, disposizione del processo di stampaggio, direzione di alimentazione, distribuzione del coltello di scarto e direzione del tagliente, direzione di eliminazione degli scarti, foro CH, identificazione delle parti sinistra e destra, etichettatura di ciascun processo, ecc.

Allo stesso tempo, il disegno DL dovrebbe riflettere anche l'attrezzatura di stampaggio del processo pertinente, l'altezza dello stampo, il materiale dello stampo, la corsa di lavoro del premilamiera o del foglio, la modalità di posizionamento del foglio, l'analisi della pressione del processo di completamento, ecc.

La progettazione DL è completata, in linea di principio, nella fabbrica di stampi dovrebbe completare l'audit interno, l'audit interno dopo il completamento del problema è corretto può essere fornito allo stesso reparto di sviluppo e il segno, il segno della figura DL è fondamentale, come risultato diretto della progettazione dello stampo in ritardo, e ha anche una grande influenza sul successivo ciclo di sviluppo dello stampo, se la figura DL cambia in seguito, il ciclo di sviluppo e i costi saranno causati da grandi sprechi, la razionalità del processo di revisione delle parti del reparto di sviluppo ingegneristico principale, la correttezza dei parametri della macchina, la razionalità del processo del supplemento, l'utilizzo del materiale, combinato con la comodità di alimentazione della censura della stampa, ecc.

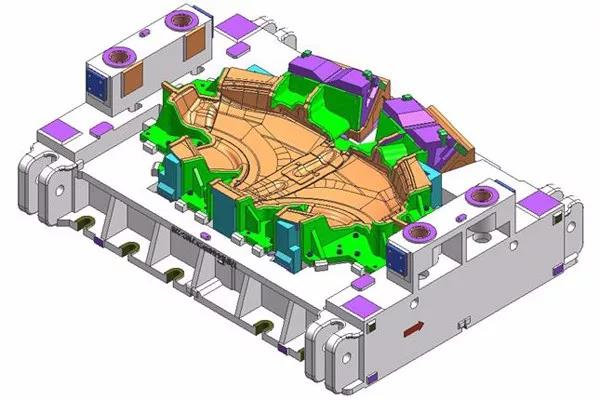

4. Progettazione e controfirma del disegno della struttura dello stampo

Ordine di controfirma del disegno della struttura dello stampo: controfirma del disegno dello stampo -- controfirma dello stampo di flangiatura in plastica -- controfirma dello stampo di rifilatura e punzonatura.

Poiché il ciclo di fusione e lavorazione dello stampo è un periodo complesso e non può essere compresso, per garantire l'avanzamento del progetto, il collegamento progettuale del disegno della struttura dello stampo è fondamentale. Il collegamento progettuale dello stampo deve essere anticipato il più possibile per garantire i tempi di produzione dello stampo successivo.

Il primo campionamento dello stampo è generalmente un campione semi-manuale, può essere richiesta solo la formatura, il resto della rifinitura e della punzonatura può essere completato tramite taglio in linea, quindi la matrice di trafilatura e la progettazione dello stampo di tipo flangiatura in plastica devono essere eseguite prima, e poi la progettazione dello stampo di tipo rifinitura e punzonatura.

La fabbrica di stampi deve progettare il disegno della struttura dello stampo in base al disegno DL. Una volta completato, il progetto deve superare la revisione interna. Dopo aver corretto i problemi, il progetto può essere revisionato e controfirmato dal reparto sviluppo della fabbrica di motori principale.

L'OEMD dovrebbe concentrarsi su:

Funzione di stampoStabilità e resistenza strutturale

Sicurezza nella produzione di stampi

Conformità dei parametri dello stampo con la pressa di produzione in serie

Comodità di messa in servizio e produzione

Coerenza dei requisiti di materiale e di accordo tecnico delle parti principali dello stampo

Per i problemi riscontrati nella revisione, si dovrebbe chiedere alla fabbrica di stampi di rettificare il più possibile. Parte del problema potrebbe avere un'influenza molto minore sulla funzione del prodotto, ma potrebbe anche influire sulla comodità del lavoro, potrebbe anche ridurre l'efficienza della produzione, al fine di rispettare i tempi e la pianificazione, la fabbrica di stampi coopera con i cambiamenti potrebbe non essere troppo, in questo momento, hanno bisogno della stessa spinta e determinazione degli sviluppatori (ingegneri), perché nella fase di progettazione i cambiamenti non importa quanto tardivi siano rispetto a quanto rapidi (stampaggio) dopo il cambiamento, la necessità per i progettisti della fabbrica di stampi di assumere una prospettiva più ampia, stando più dal punto di vista del reparto di produzione.

Alcune questioni controverse richiedono una discussione obiettiva da parte di più parti per trovare la soluzione migliore. Nel processo di revisione del disegno dello stampo, lo sviluppo ingegneristico e il personale tecnico sono tenuti a essere risoluti e ad avere un'eccellente esperienza tecnica e di debug in loco, il che può ridurre molti problemi nella fase successiva.

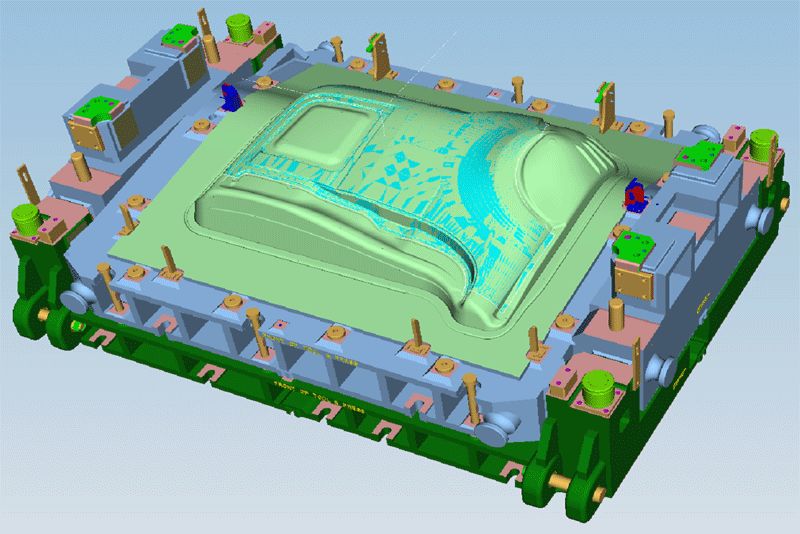

5. Emissione del modello digitale di fusione e revisione e rettifica del modello solido in schiuma (polistirolo)

Dopo la revisione del disegno della struttura dello stampo, è possibile realizzare il tipo di schiuma. Nella fase di solidificazione della schiuma, il team di progetto deve rilasciare i dati di colata per garantire la colabilità del modello solido. Il modello solido in schiuma è un tipo di materiale formato da polistirene espanso schiumato ad alta temperatura. La lavorazione NC viene eseguita in base al disegno della struttura dello stampo, tenendo conto del tempo di lavorazione dello stampo (8-10 giorni) e del tasso di ritiro della schiuma.

Il ciclo di produzione del polistirolo espanso dura solitamente circa una settimana. Una volta completata la produzione, è necessario revisionarlo in loco. In primo luogo, è necessario garantirne la coerenza con il disegno della struttura dello stampo. In secondo luogo, è necessario verificare se i problemi riscontrati durante la revisione del disegno della struttura dello stampo siano stati corretti o se i problemi non riscontrati durante la revisione del disegno di progetto siano stati corretti. La revisione del polistirolo espanso è un processo indispensabile nel processo di realizzazione dello stampo, poiché rappresenta l'ultimo passaggio per la modifica della struttura dello stampo. Una volta entrati nella fase di fusione, la struttura dello stampo è difficile da modificare.

6. Fusione in stampo

Una volta completata la rettifica, il polistirolo può essere spedito alla fonderia per la fusione. Il processo specifico non verrà discusso in dettaglio in questa sede. Il ciclo di fusione dello stampo dura 15-20 giorni. Tra questi, difetti come l'inclusione di sabbia nella fusione sono visibili solo dopo la lavorazione.

7. Rilascio del modello digitale NC ed elaborazione NC dei relativi stampi

La lavorazione a controllo numerico (NC) può essere eseguita dopo il completamento della fusione dello stampo, a condizione che i dati NC siano stati rilasciati. La fabbrica di stampi può eseguire la programmazione NC in base ai dati NC del prodotto e quindi eseguire la lavorazione a controllo numerico dello stampo. La lavorazione a controllo numerico dello stampo può essere suddivisa approssimativamente in: Long Xi - assemblaggio - semifinitura - finitura, ecc. Nel processo di lavorazione a controllo numerico, si può riscontrare la presenza di una fusione in sabbia o di difetti come crepe. La lavorazione a controllo numerico dopo il completamento dello stampo richiede un trattamento termico per ottenere la durezza richiesta. Il ciclo di lavorazione a controllo numerico dello stampo dura in genere dai 20 ai 25 giorni. In caso di tempi di sviluppo del progetto nervosi, è molto importante pianificare in modo ragionevole i tempi di lavorazione a controllo numerico. Gli sviluppatori del progetto possono pianificare il controllo sul posto e supervisionare la fabbrica di stampi per preparare un piano di lavorazione ragionevole. Evitare di lasciare la macchina per la lavorazione a controllo numerico inattiva per garantirne l'avanzamento.

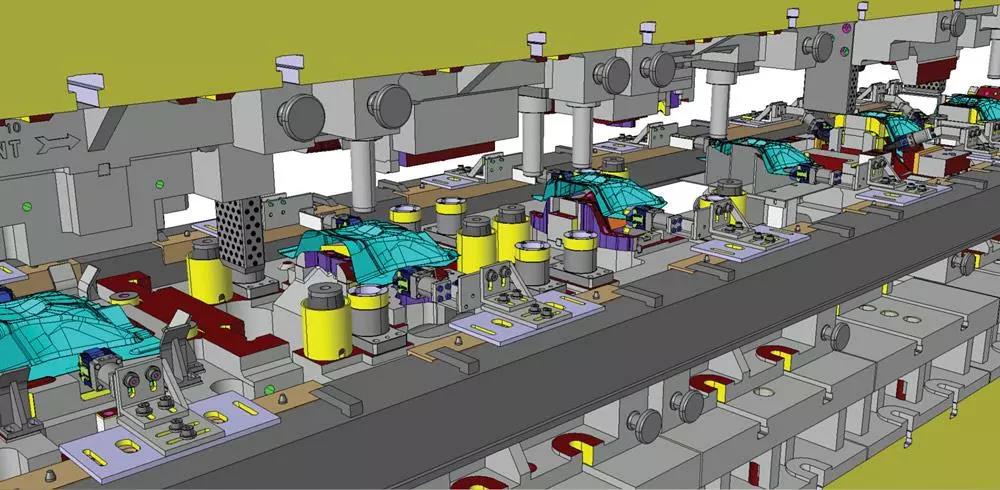

8. Montaggio dello stampo, debug e processo di campionamento

La fase di montaggio dello stampo comprende: base dello stampo, serraggio, collaudo, campionamento, ecc. Dopo la lavorazione NC dello stampo per il montaggio successivo, è stato lasciato un certo margine, messa a punto del banco di controllo principale, ricerca e velocità dello stampo, ricerca orientata e velocità, per garantire lo stampaggio di pezzi stampati qualificati, attraverso la messa a punto del fabbro dello stampo, è possibile identificare la qualità dello stampo, ma anche determinare le dimensioni del taglio, ecc.

9. Pre-accettazione degli stampi

La fabbrica di stampi ha pianificato il tempo necessario per completare tutto da sola e realizzare la messa a punto dello stampo delle smerigliatrici qualificata, può presentare domanda per lo stesso sviluppo per la pre-accettazione, la fabbrica di stampi deve fornire un rapporto di autocontrollo dello stampo e la velocità qualificata delle parti stampate, come il reparto di sviluppo dopo aver ricevuto la domanda di pre-accettazione della fabbrica di stampi, organizzare il personale per la pre-accettazione della fabbrica di stampi, principalmente dai tre aspetti della qualità dello stampo di stampaggio statico e dinamico per l'accettazione dello stampo, test dinamico e statico in conformità con gli standard, qualità della superficie delle parti stampate, forma, precisione dimensionale e test di rigidità è suddiviso in tre aspetti.

In linea di principio, i problemi riscontrati nel processo di pre-accettazione devono essere imballati e spediti una volta completata la rettifica da parte dello stabilimento di produzione. Tuttavia, se alcuni problemi non influiscono sulla qualità della produzione e la rettifica è agevole, lo stabilimento di produzione può inviare personale specializzato nell'area di produzione per la rettifica continua, a condizione che il processo proceda a ritmo serrato.

10. Debug del luogo di produzione e accettazione della quantità dello stampo

A causa della differenza tra la macchina utensile, il profilo dello stampo e la differenza di velocità, per garantire la qualità del prodotto stampato dopo l'accettazione della precompressione, si è passati alla quantità di origine necessaria per il debug, dopo il primo ciclo di ricerca dello stampo di disegno generale e un tempo di 1-2 mesi e l'intero ciclo di debug dello stampo per un periodo di sei mesi o più, il processo di debug della quantità di origine dello stampo ruota sempre attorno ai seguenti aspetti:

Le parti stampate devono essere fissate sul dispositivo di saldatura per verificare il coordinamento tra matrice, morsetto, dispositivo e dispositivo di saldatura;

Per garantire la precisione delle parti stampate, le parti stampate vengono posizionate sul calibro per l'ispezione e il tasso di qualificazione è generalmente superiore al 90%;

Lo stabilimento di stampi sarà responsabile della correzione dei problemi riscontrati sul dispositivo di fissaggio delle parti stampate o dei problemi o difetti segnalati nel processo di debug della saldatura;

Ispezione di conformità degli elementi di ispezione dinamica e statica dello stampo;

L'affidabilità della produzione continua dello stampo nella pressa di produzione di massa, ovvero il tasso di scarto della produzione continua deve essere inferiore al 2%

Il ciclo di debug e rettifica dello stampo è relativamente lungo. Una volta completata la rettifica di cui sopra e dopo che la produzione ha funzionato in modo stabile per 3 mesi, il reparto di sviluppo tecnico può organizzare gli utilizzatori dello stampo, il personale addetto alla sicurezza, gli ispettori di qualità e altro personale per eseguire l'accettazione finale dello stampo e firmare il rapporto di accettazione finale.

Dopo l'accettazione finale dello stampo, lo sviluppo dello stampo si considera completato in fasi. Tuttavia, finché lo stampo non viene rottamato e il suo ciclo di vita continua, il lavoro del reparto di sviluppo ingegneristico non terminerà mai, ma verrà trasferito al reparto di processo e al sistema di produzione per l'uso, la gestione e la manutenzione. Uno stampo ben utilizzato e manutenuto può prolungarne la durata, ridurre il tasso di scarto, migliorare l'efficienza produttiva e apportare notevoli vantaggi economici all'azienda.