1. Analisi del prodotto:

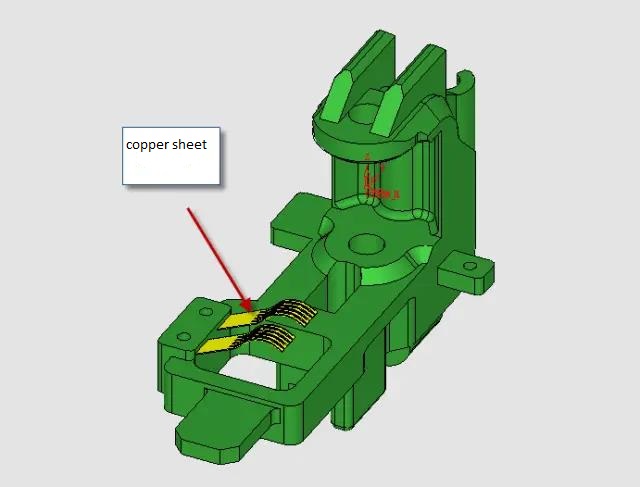

Questo caso è per una staffa su sensore di un'auto. Il requisito di precisione è molto elevato, il materiale è POM, il prodotto è molto piccolo, la dimensione più lunga è di 38 mm e l'inserto metallico (lamiera di rame) deve essere inserito quando stampaggio a iniezione e la quantità di deformazione è molto piccola, vedere la figura sottostante.

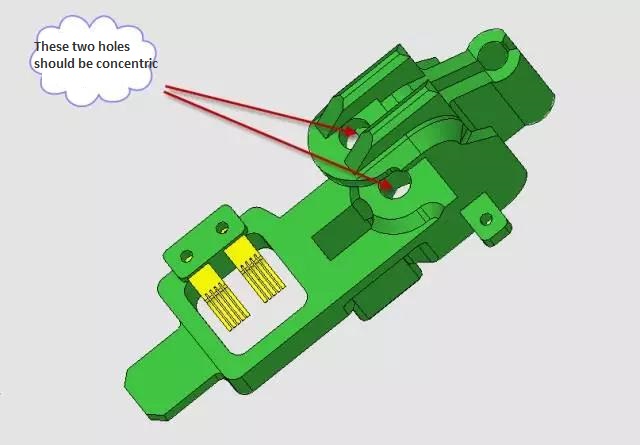

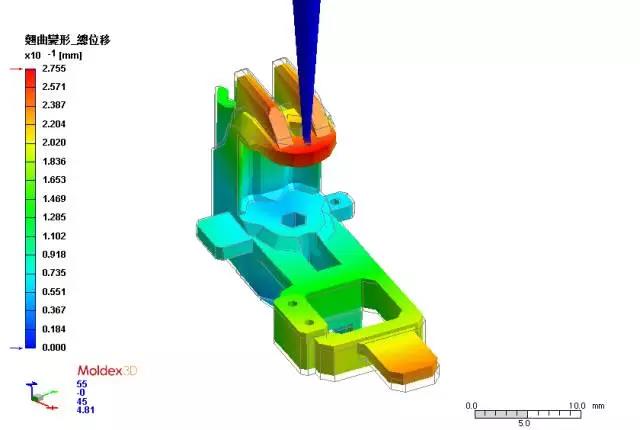

I due fori superiori e inferiori di questo prodotto non hanno una concentricità inferiore a 0,02 mm, perché i prodotti POM sono soggetti a deformazione, quindi per ridurre al minimo lo stress interno dei prodotti, la posizione del punto di plastica selezionata nella progettazione dello stampo deve essere considerata attentamente e i due fori superiori e inferiori devono essere utilizzati per finalizzare la progettazione dopo il lavorazione degli stampi , come mostrato nella figura sottostante.

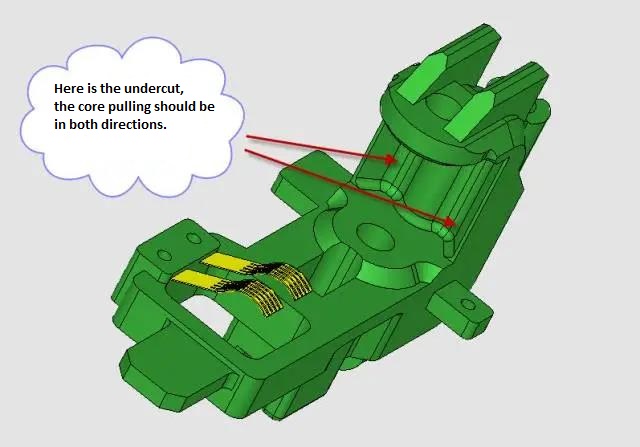

Nella fessura centrale, i due fori superiore e inferiore sono invertiti e, tirando il nucleo in due direzioni, è possibile estrarlo dallo stampo, il che comporta alcune difficoltà nella progettazione del cursore, vedere la figura sottostante.

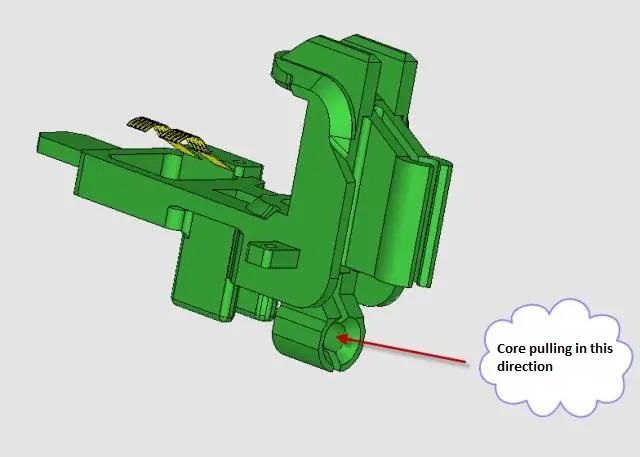

Anche in questa direzione si dovrebbe tirare il nucleo, come mostrato nella figura sottostante.

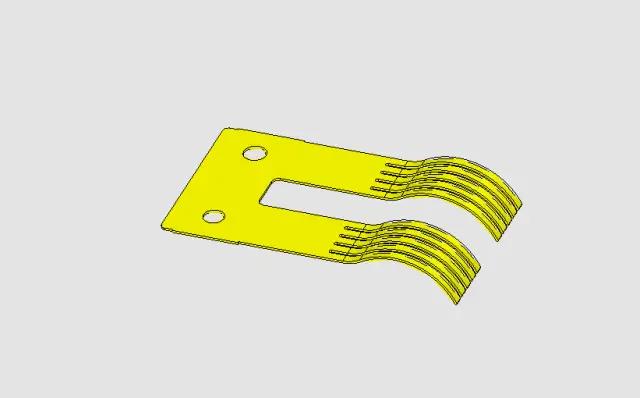

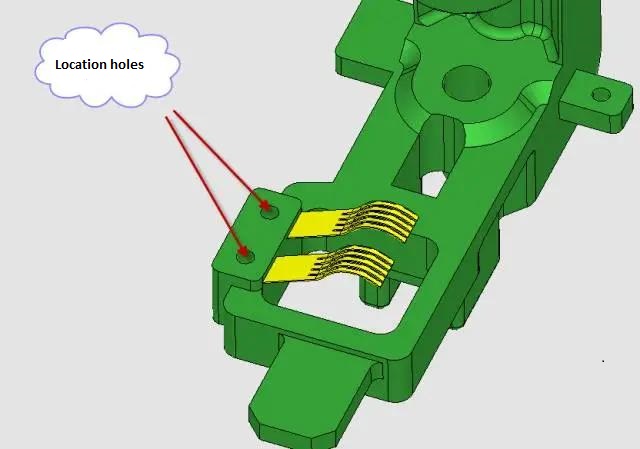

Nel stampaggio a iniezione per inserire un inserto nello stampo mobile, l'inserto è un foglio di rame molto elastico, vedere la figura sottostante.

Per evitare che il foglio di rame venga deviato dalla plastica durante lo stampaggio a iniezione, vengono praticati due piccoli fori sul foglio di rame e il nucleo corrispondente viene inserito nel muffa per localizzarlo, come mostrato nella figura sottostante.

2. Progettazione del cancello:

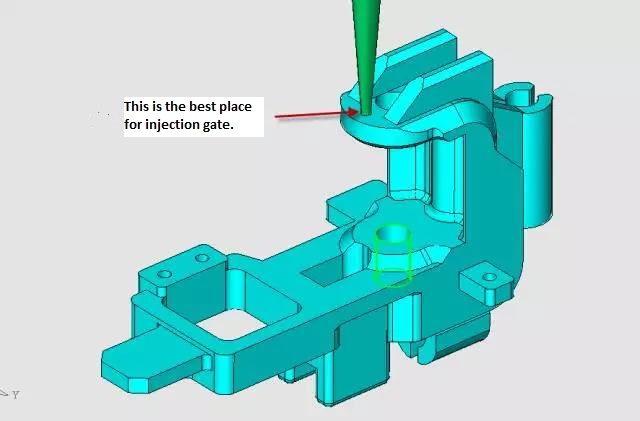

Dopo l'analisi, per ridurre lo stress del prodotto e ridurre il più possibile la deformazione, la posizione migliore del punto di ingresso del materiale plastico è questa, come mostrato nella figura sottostante.

Abbiamo preso la forma di una porta puntiforme, come mostrato nella figura sottostante.

IL flusso di stampo l'analisi è stata fornita da Moldex 3D, come mostrato nella figura sottostante.

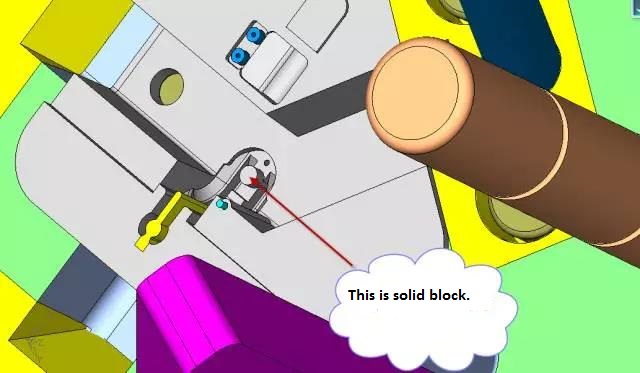

A causa dello spazio ristretto, il punto di iniezione da noi progettato interferiva con l'inserto dello stampo fisso, il che è stato molto difficile da gestire. Pertanto, abbiamo eliminato l'inserto dello stampo fisso e utilizzato il blocco pieno per formare il nucleo della perforazione dello stampo fisso, come mostrato nella figura sottostante.

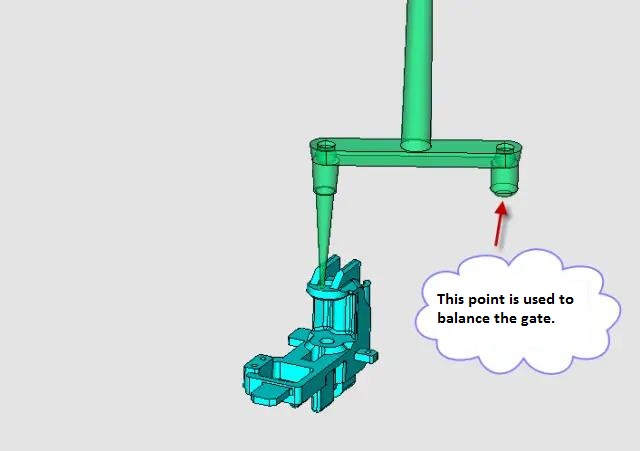

Ciò consente una posizione ragionevole per la barra di trazione del cancello, come mostrato nella figura sottostante.

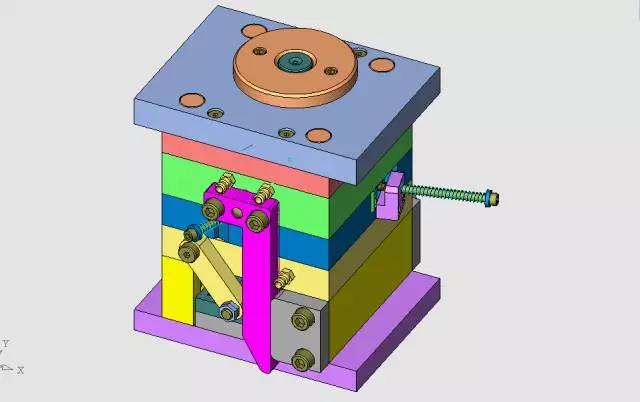

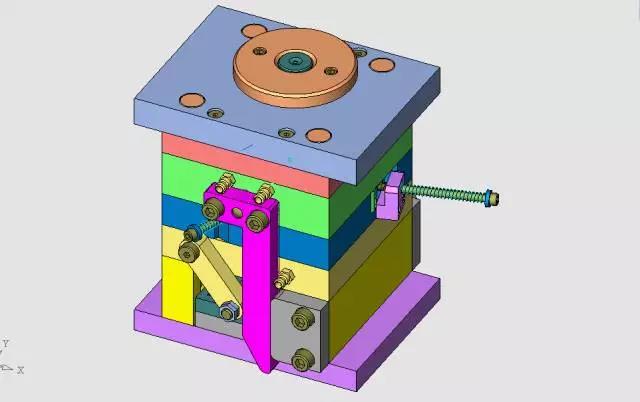

La struttura complessiva dello stampo è una struttura semplificata con un piccolo ugello e viene adottato il primo dispositivo di reset, come mostrato nella figura sottostante.

3. Linea di separazione:

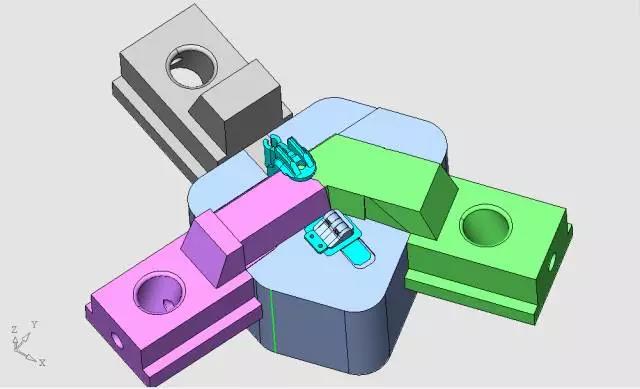

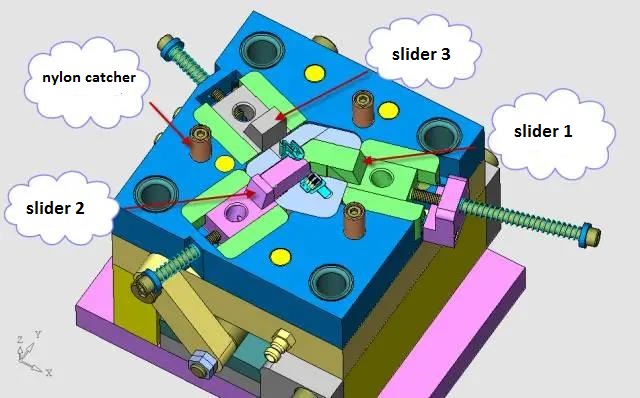

L'inserto centrale e i tre cursori sono disposti in questo modo, come mostrato nella figura sottostante.

Questo è il rovescio del lato del nucleo nascosto, come mostrato nella figura sottostante.

L'inserto della cavità è progettato in questo modo, vedere la figura sottostante.

4. Il design dello slider:

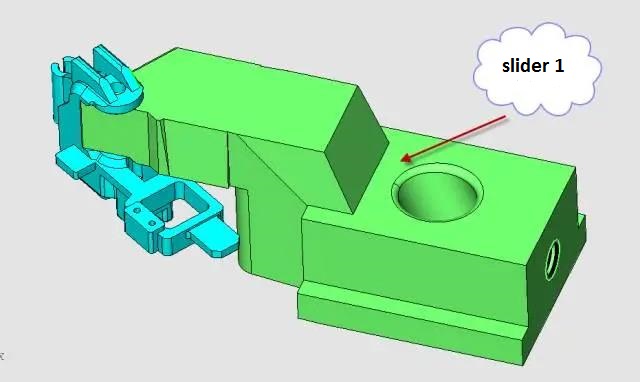

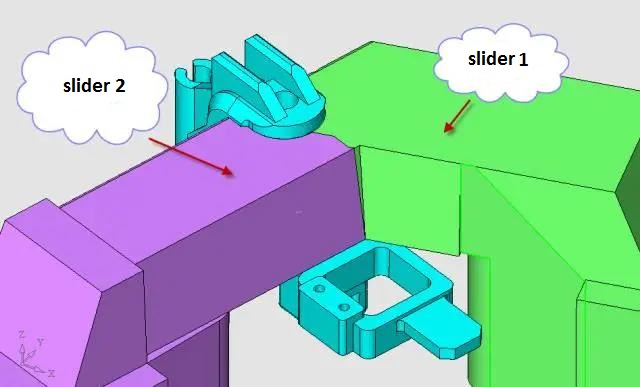

Questo stampo non sembra complicato, ma il design dello slider è un po' complicato, per gestire tutti gli aspetti della relazione. Inizia con lo slider 1, come mostrato nella figura sottostante.

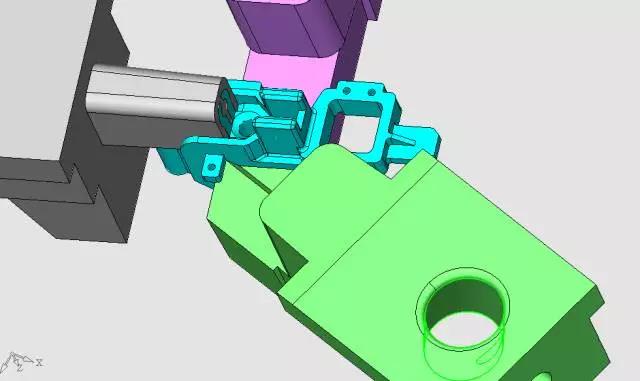

La relazione tra il cursore 1 e il cursore 2 è mostrata nella figura seguente.

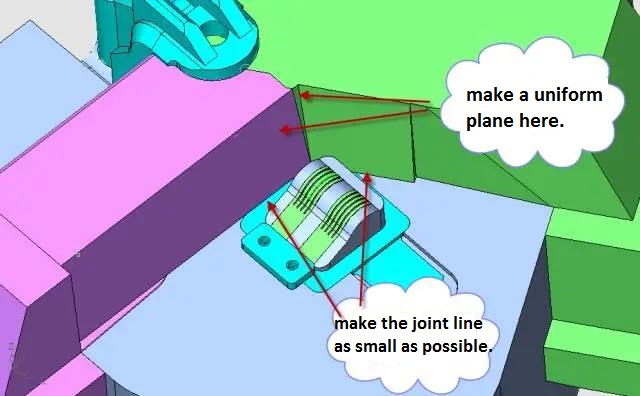

Poiché il cursore 1 e il cursore 2 hanno come confine comune la superficie di tenuta, devono essere lavorati in un piano unificato e deve esserci un angolo di spoglia nello stampo fisso per l'inserimento e la penetrazione. La superficie di accoppiamento deve essere realizzata con la massima precisione, in modo che la linea di giunzione sulla superficie del prodotto sia la più piccola possibile, come mostrato nella figura seguente.

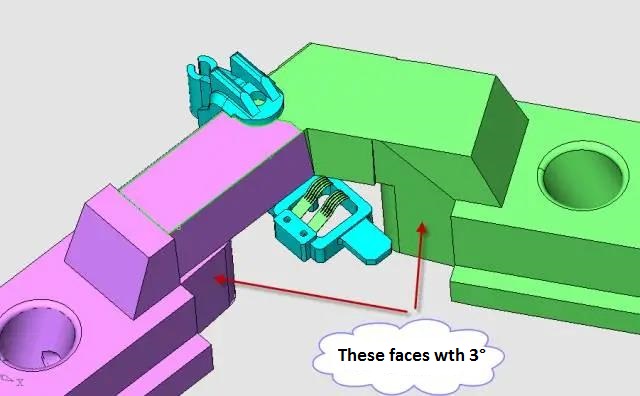

Tutte le superfici di accoppiamento in cui i cursori vengono inseriti nel nucleo dello stampo devono essere inclinate nella direzione del movimento per evitare graffi causati dall'attrito tra i cursori e il nucleo dello stampo, come mostrato nella figura seguente.

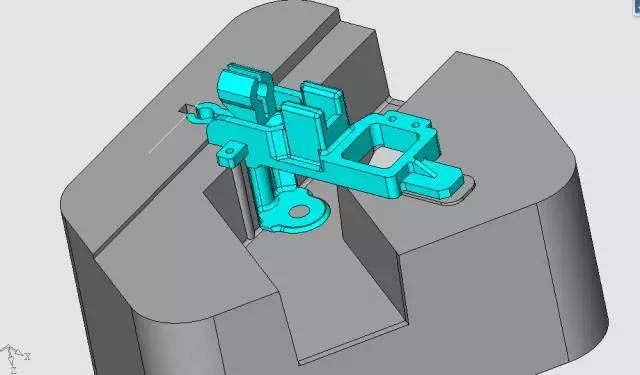

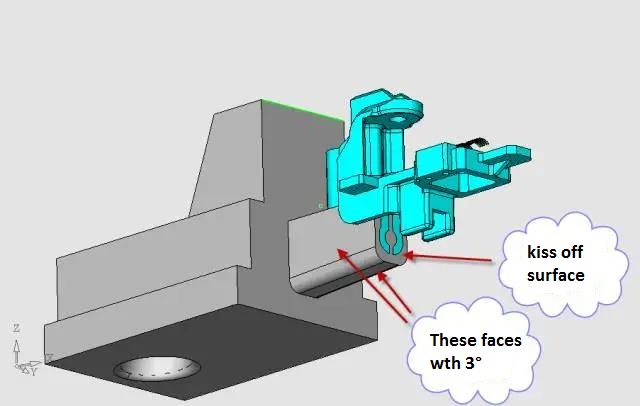

Per la progettazione dello slider 3, vedere la figura sottostante.

La superficie terminale del cursore 3 è a contatto con l'anima dello stampo in movimento per formare una posizione di tenuta. La superficie di contatto dell'anima dello stampo è inclinata di 3° nella direzione del movimento, in modo da garantire che il cursore non presenti graffi dovuti all'attrito durante il funzionamento prolungato.

5. Progettazione del lato fisso dello stampo (lato cavità):

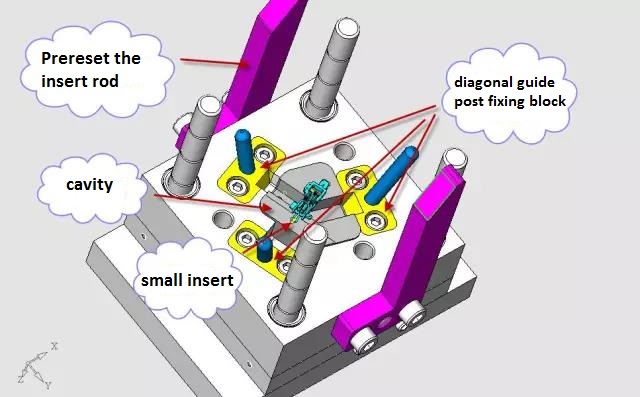

La fonte di energia del blocco scorrevole è costituita dal fatto che il blocco scorrevole viene rimosso dalla forza della macchina per stampaggio a iniezione che apre lo stampo tramite tre colonne guida inclinate, e la colonna guida inclinata viene fissata alla dima fissa utilizzando il blocco di fissaggio della colonna guida inclinata. Il lato fisso dello stampo è dotato di un'asta di inserimento che ripristina per prima la struttura, come mostrato nella figura seguente.

6. Progettazione del lato mobile dello stampo (lato centrale):

La struttura dello stampo è molto compatta e utilizza il telaio dello stampo standard con ugello piccolo semplificato 1515, vedere la figura sottostante.

Questo è il caso dopo l'apertura dello stampo e prima dell'espulsione, come mostrato nella figura sottostante.

La forza necessaria per tirare il cancello dipende dai tre chiodi di nylon nella figura sopra. Per bilanciare la forza di riarmo, anche la posizione dell'asta di riarmo è attentamente progettata.

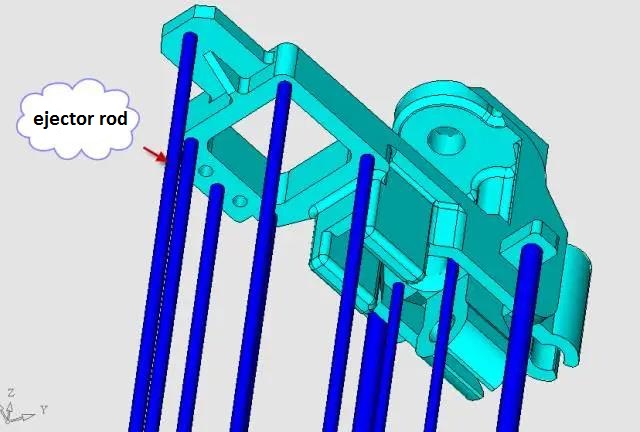

7. Progettazione del meccanismo di espulsione

Per ridurre lo stress interno del prodotto e ridurre al minimo la deformazione, abbiamo utilizzato più aste di spinta, in modo che la forza massima di ogni parte del prodotto fosse relativamente bilanciata. Sono stati utilizzati in totale 10 perni, una rarità per un prodotto così piccolo, come mostrato nella figura seguente.

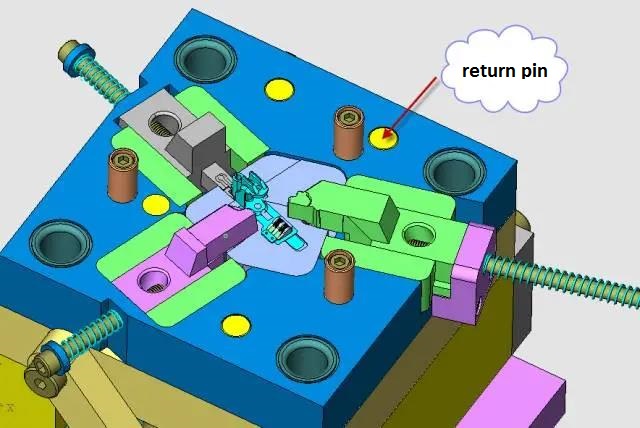

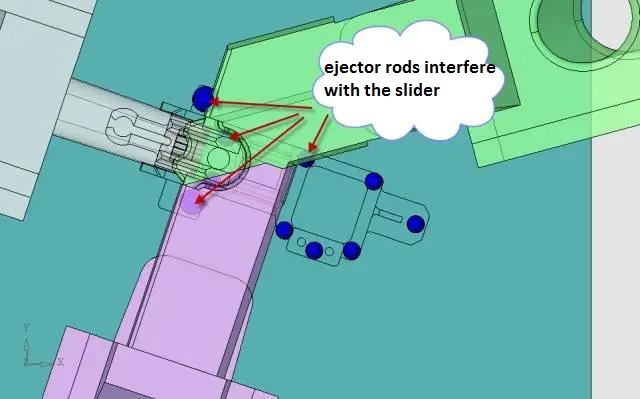

Poiché cinque delle aste di espulsione interferiscono con il cursore, è necessario impostare prima la struttura di reset, come mostrato nella figura sottostante.

8. Primo progetto del meccanismo di reset

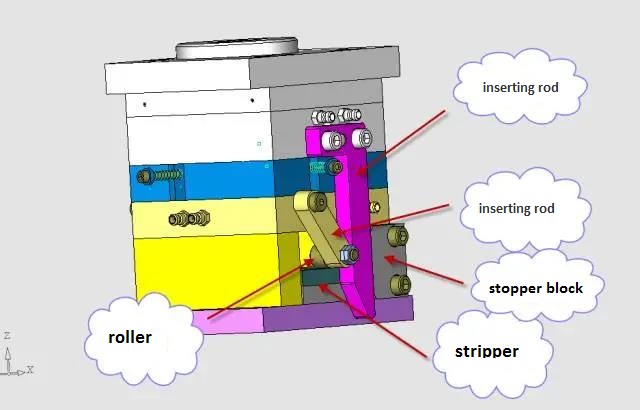

Vorrei ora introdurre uno dei meccanismi di pre-reset più comuni, come mostrato nella figura sottostante.

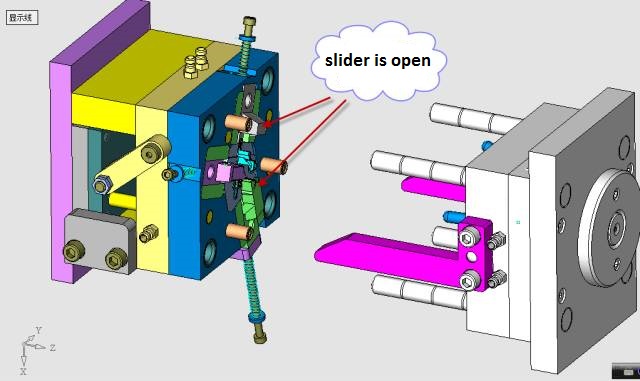

Il meccanismo di pre-reset è composto da quattro grandi pezzi: l'asta di inserimento, l'asta del pendolo, il rullo e il blocco. All'apertura dello stampo, la colonna di guida obliqua rimuoverà l'intero cursore, come mostrato nella figura seguente.

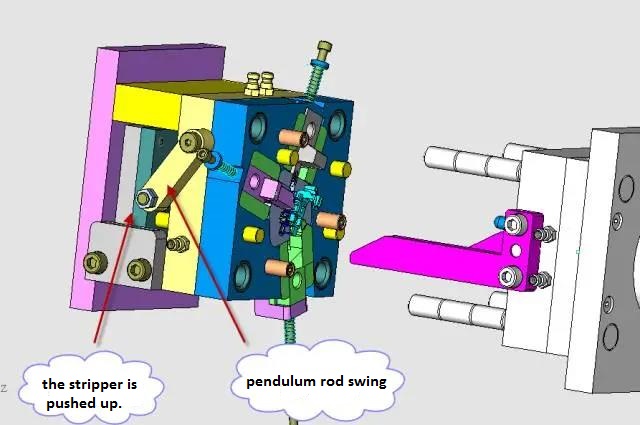

Poiché l'asta di inserimento è stata estratta, l'asta di rotazione ha spazio per ruotare. Quando la colonna superiore della macchina per stampaggio a iniezione spinge la piastra di spinta, l'asta di rotazione ruota lungo l'albero del perno (15 gradi in questo caso) grazie all'azione del rullo, come mostrato nella Figura seguente.

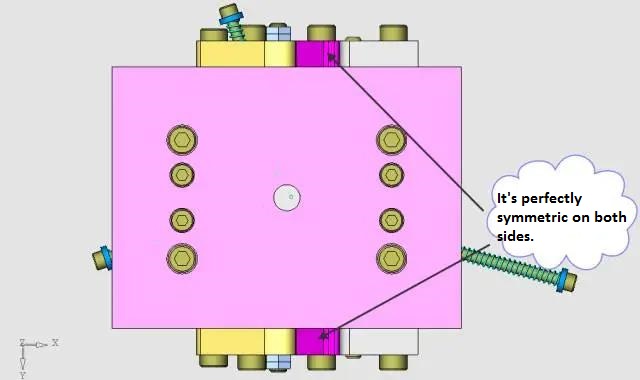

Il meccanismo di pre-reset è completamente simmetrico su entrambi i lati dello stampo, come mostrato nella figura sottostante.

9. Progettazione delle linee di raffreddamento

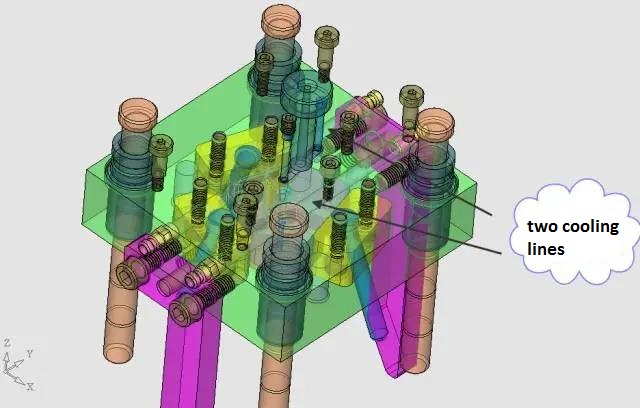

Poiché il prodotto è relativamente piccolo e lo spazio di iniezione per l'inserimento degli inserti (in rame) richiede un ciclo di iniezione relativamente lungo, e la linea di raffreddamento dello stampo non presenta requisiti elevati, abbiamo adottato il design più semplice. Poiché il nucleo dello stampo è relativamente piccolo, l'acqua proviene direttamente dal modello. Lo stampo fisso presenta due canali di alimentazione dell'acqua rettilinei, come mostrato nella figura seguente.

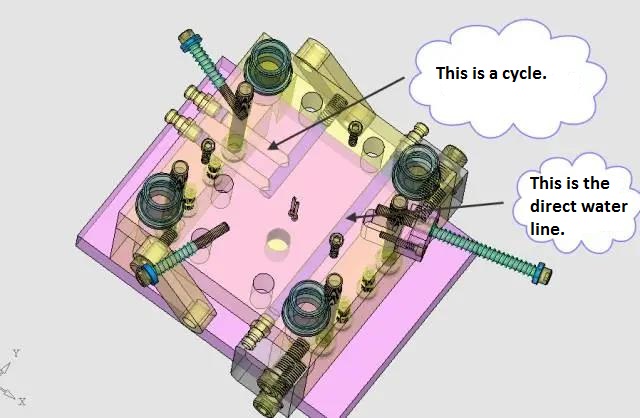

Lo stesso vale per il lato mobile, come mostrato nella figura sottostante.

Il punto chiave della progettazione di questo stampo è la disposizione del confine tra lo slider 1 e lo slider 2 e la scelta della posizione del punto di iniezione.

Cosa ne pensi di questo stampo di precisione per il supporto del sensore per auto? Benvenuti a commentare insieme.